循環經濟新曙光?Vitra 攜手 BASF 發表革命性可回收 PU 泡棉 V-Foam

瑞士指標性家具品牌 Vitra 近日投下震撼彈,宣布與全球化學工業領導者巴斯夫(BASF)攜手合作,成功開發出名為 V-Foam 的創新型聚氨酯(Polyurethane, PU)泡棉材料,並宣稱這是全球首款能夠符合經濟效益且易於回收的同類產品。

這項發明直接劍指家具產業長期以來在永續發展方面所面臨的關鍵挑戰之一:廣泛應用於沙發、座椅軟墊中的標準 PU 泡棉,其回收再製成新泡棉的過程成本極高且極度耗費能源,導致實務上幾乎從未真正落實回收再利用。這項突破若能順利推廣,無疑將為追求綠色供應鏈的相關產業,開啟一扇新的大門,並可能改寫材料應用的遊戲規則。

傳統 PU 泡棉回收難!熱固性材料的積重難返與環境代價

標準聚氨酯(PU)泡棉之所以難以回收,根源於其材料本質。它屬於熱固性聚合物(thermosetting polymer),一旦經過化學反應發泡成型後,其分子結構便會永久固化,無法像聚丙烯(polypropylene)這類常見的熱塑性材料一樣,透過加熱熔融後再重新塑形或熱壓成型。

目前處理廢棄 PU 泡棉的方式相當有限,且各有顯著缺點:

一種方式是將其物理粉碎成細粉,再與新的原生材料混合使用,但應用範圍受限;或是將其壓碎黏合成再生複合泡棉,但此類材料性能不佳,通常僅能降級用於隔音材或填充料,無法滿足高階軟墊需求。

另一種則是化學回收法,雖能將 PU 分解回單體原料,但整個過程牽涉複雜的化學反應步驟,伴隨著高昂的能源消耗與生產成本,其環境效益也因此受到部分環保倡議者的質疑,形成回收上的兩難困境。

V-Foam 獨闢蹊徑:可熔解特性實現低耗能閉環回收

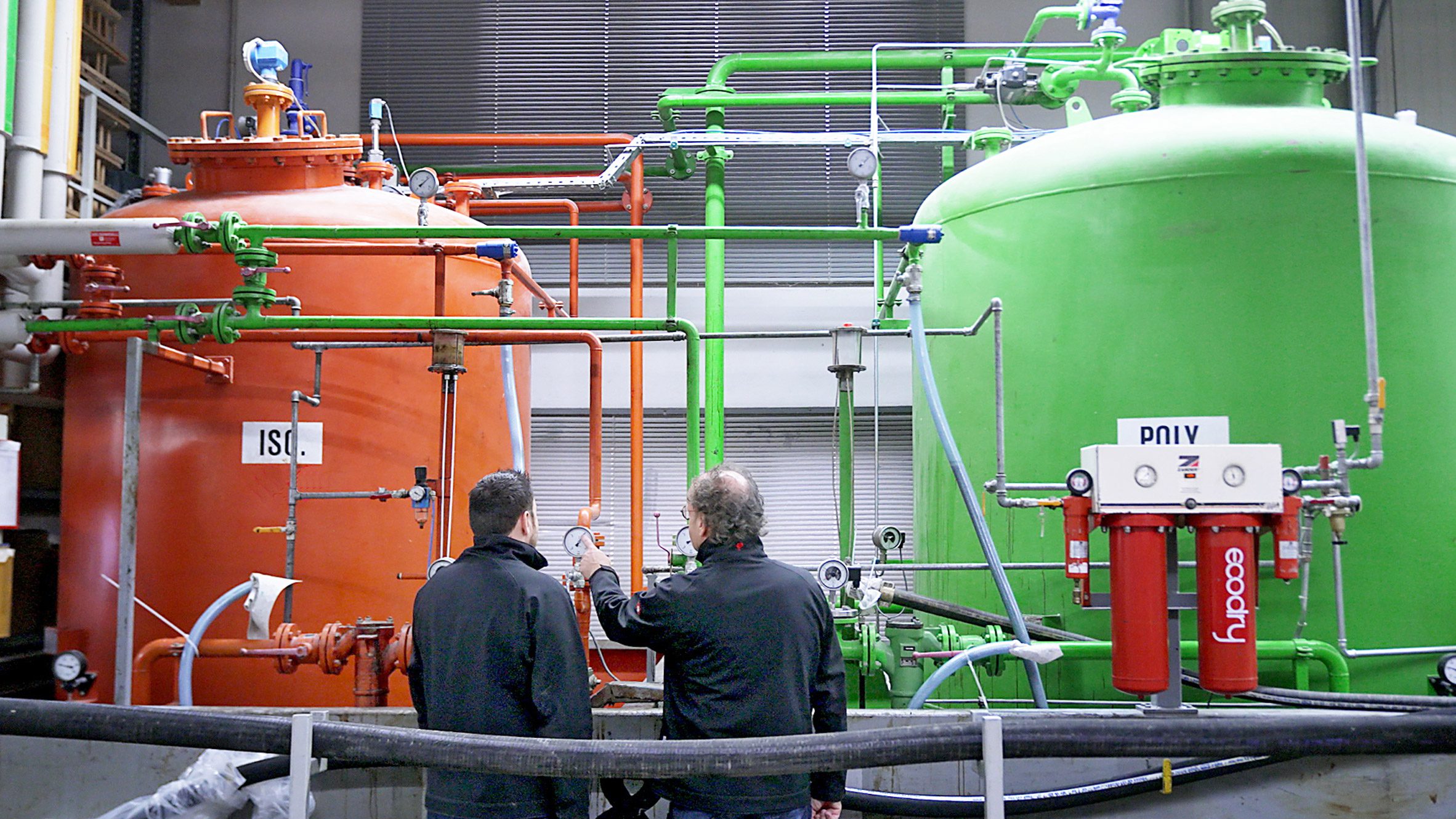

相較之下,根據 Vitra 與巴斯夫(BASF)的說法,新開發的 V-Foam 徹底改變了局面。他們成功研製出可熔解的 PU 泡棉配方,使其能夠在一個低能源需求的閉環循環(closed-loop cycle)系統中,被重新熔化並塑形製成全新的泡棉材料。Vitra 將此方法歸類為一種機械式回收(mechanical recycling),但強調其運用了「創新製程」,在分子層級(molecular level)上將舊泡棉轉化為新的化合物。

然而,基於專利保護的考量,兩家公司目前無法透露更多關於此製程的具體技術細節,這也為這項技術的實際運作原理與普及潛力,留下了一些待解的懸念。不過,若其所述屬實,無疑是在材料科學上的一大進展。

Vitra 的永續願景:導入 V-Foam 追求封閉材料循環與經濟效益

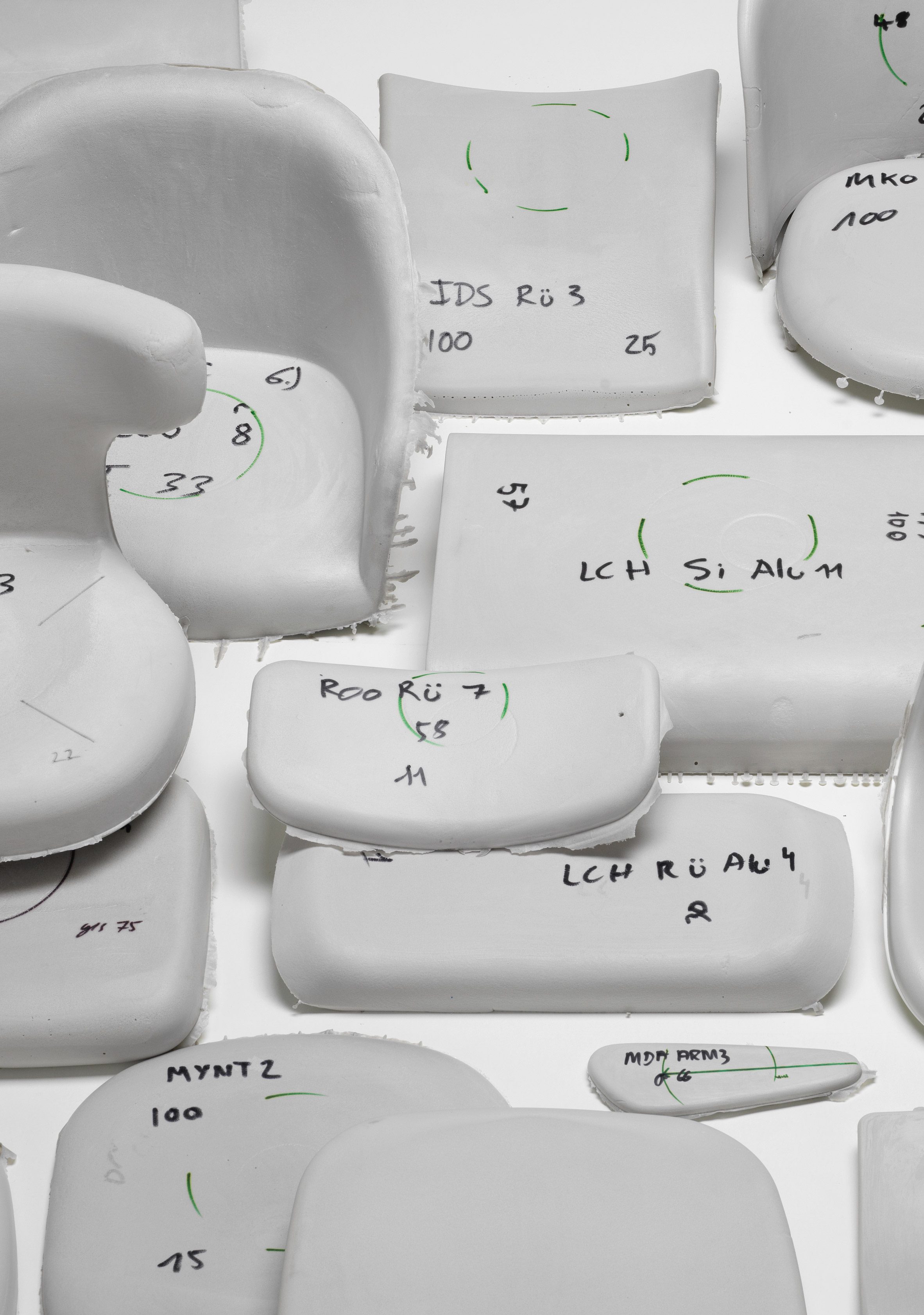

Vitra 將這項創新稱為「全球首款具經濟效益可回收的聚氨酯泡棉」,並計畫自今年起,逐步將其應用於旗下產品的模塑泡棉部件中。Vitra 全球技術主管哈拉爾德·格爾維格(Harald Gerwig)表示:「我們的設計團隊一直努力為產品線實現封閉的材料循環(closed material cycle)。藉由新型 PU 泡棉,我們終於能為辦公椅、休閒椅和沙發製造可回收的軟墊。」他進一步指出,「先前所有針對 PU 泡棉開發的回收方法都非常耗能,因此在經濟上並不可行。而新的 PU 泡棉從中長期來看,不僅提供了具成本效益的回收途徑,也帶來了新的設計可能性。」這顯示 Vitra 不僅看重環保價值,更將回收的經濟可行性視為能否真正落實永續目標的關鍵因素。

尋覓替代方案未果:V-Foam 何以成為軟墊材料的理想解答?

V-Foam 的誕生,也標誌著 Vitra 長期以來尋找 PU 泡棉可回收替代方案的努力終於開花結果。格爾維格(Harald Gerwig)坦言:「我們反覆尋找過其他可回收的軟墊材料,但就是沒有真正等效的替代品。」他解釋過去的侷限:「一方面,將廢棄泡棉切碎成碎片,再用黏合劑壓縮製成新的複合泡棉是可行的,但這種材料並不適合用於高品質軟墊,頂多用於隔音或填充。」另一方面,「雖然 PU 泡棉可以透過化學方式回收成分子單體,但過程需要耗費大量能源,導致經濟上不具備可行性。」而 V-Foam 的優勢在於其處理方式更為靈活且高效:廢棄材料可以被液化製成新的 PU 泡棉,或者加工成顆粒狀,用於生產射出成型的塑膠零件,且據稱回收過程不會損害其材料特性,真正實現了「從搖籃到搖籃」的循環潛力。

市場佈局與產業影響:從獨家使用到推廣普及的策略藍圖

為了確保回收流程的順暢,Vitra 表示將會建立一套回收計畫(take-back scheme),負責管理消費後廢棄泡棉的收集與處理。在市場推廣方面,Vitra 將擁有此新型泡棉在家具領域為期一年的獨家使用權(從開始生產日起算)。一年之後,其他業者便能向巴斯夫訂購此材料。巴斯夫作為全球規模最大的化學與材料公司之一,其生產與供應能力將是 V-Foam 能否廣泛普及的關鍵。格爾維格更寄望未來能有越來越多的公司採用此材料生產產品,涵蓋範圍甚至擴及床墊、汽車內飾等產業,「如此一來,未來或許只有這種類型的 PU 泡棉可供回收。」顯見其對於 V-Foam 推動產業變革的深切期許。

終結泡棉缺憾,延續合作香火:Vitra 與 BASF 的永續進行式

哈拉爾德·格爾維格樂觀地總結:「聚氨酯泡棉過去唯一的缺點已被消除。在我看來,沒有比這更好的軟墊材料了。」他強調:「這閉合了材料循環並保護了資源:我們利用現有的原物料,並從其回收物中創造出新的材料。」Vitra 與巴斯夫的合作淵源深厚,最早可追溯至1960年代,當時雙方攜手開發出經典的潘頓椅(Panton Chair)——史上第一張由單一塑料部件製成的懸臂座椅,寫下了設計史上的重要篇章。

如今在 V-Foam 上的合作,再次印證了兩家公司在材料創新與設計實踐上的緊密夥伴關係。近年來,Vitra 持續探索創新且永續的生產方法,例如2024年與新銳建築師事務所Panter & Tourron合作,共同開發模組化沙發「Anagram」易於拆卸、無膠水接合且極少使用泡棉,皆顯示其在環保設計領域不斷精進的決心。